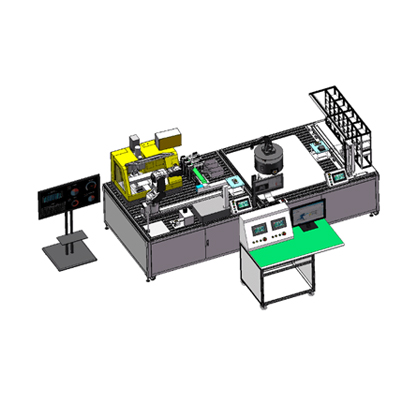

桌面級智能制造實訓平臺

聯系電話:13720126958 / 13387619634系統配套的《智能制造系統集成》課程,采用模塊化進階教學,由單元到系統,由淺入深。課程不僅包含了各單元的編程與調試,也包含了各單元的單元集成開發與整個生產線的系統集成開發。系統開放性接口,可用于二次開發與課題研究。

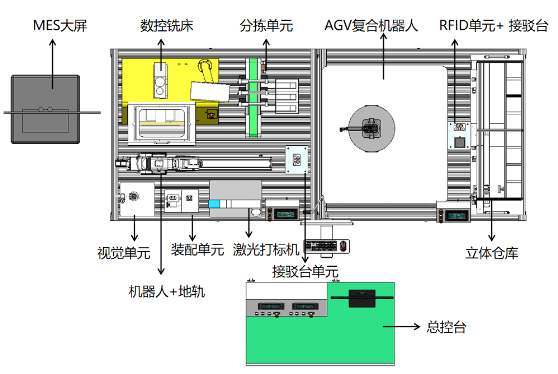

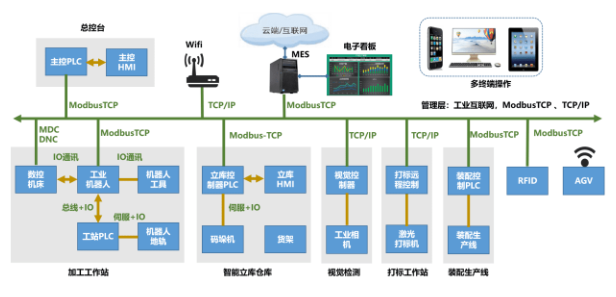

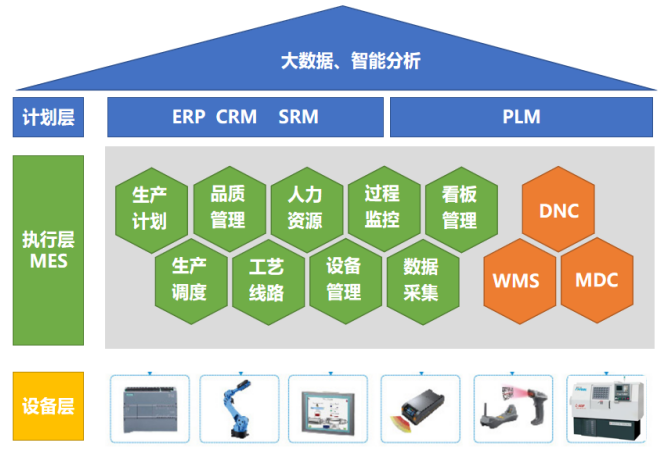

(1)系統電氣構架

系統采用三層的工業網絡結構,包括設備層、控制層、管理層。管理層的工業互聯網支持多種通訊協議,以ModbusTCP與TCP/IP為核心,連接不同的外設。MES在本地或云端部署,支持手機、PAD、電腦訪問,支持外網與內網操作。

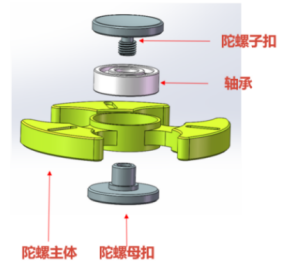

(2)產品生產工藝

平臺支持不同的零件加工及產品裝配,通過MES系統配置實現柔性的智能生產。以下是以演示的指尖陀螺產品為例分解加工過程。

指尖陀螺結構主要由主體、軸承、陀螺子扣、母扣等組成。其中陀螺主體通過CNC加工,主體的外觀可以通過用戶需求定制。

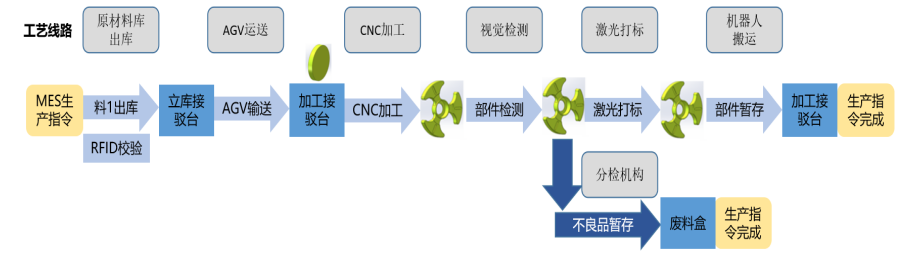

演示的生產流程共有三個,分別是:指尖陀螺本體加工流程,指尖陀螺產品裝配流程,指尖陀螺成品出庫流程。生產是由MES系統自動調度,MES根據設置產品的“工藝線路”進行調度。“工藝線路”定義了完成一個產品生產所要的工序及工序順序。而“工序設置”里配置了完成一道工序所用的原材料、加工設備、加工程序、以及生產后的產品形態。因此在MES界面通過配置產品的“工藝線路”,完成不同產品的生產,達到柔性生產的目標。

(3)指尖陀螺本體加工流程

本體加工生產的功能是:把棒材的原材料加工成指定外觀的指尖陀螺本體,經視覺檢測,不良品通過分檢機構把不良品推送到不同區域的廢料盒。檢驗后的良品,經激光打后標,放到接駁臺,根據工藝設置,良品可以送回到立庫。物料的出入庫對通過RFID對物料的正確性校驗。 生產的自動執行,是由MES系統自動調度,MES依靠設置產品的“工藝線路”參數,本體加工的工藝線路包括了以下工序:原材料庫出庫、CNC加工、部件檢測、激光打標、機器人搬運、成品庫入庫。AGV輸送是由MES系統自動調度,在“CNC加工”的工序里設定產品的外觀加工程序。

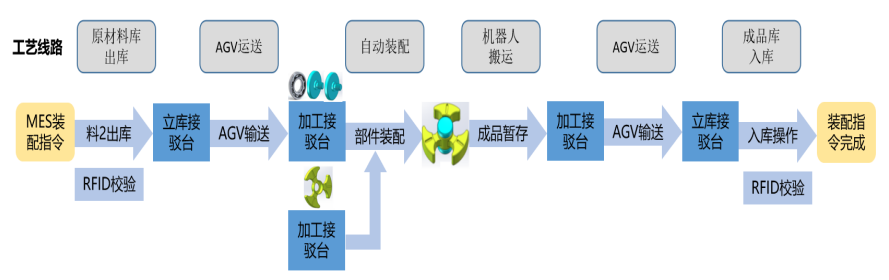

(4)指尖陀螺產品裝配流程

指尖陀螺產品裝配的功能是:把來自于立庫的指尖陀螺配件(子母扣,軸承),與本體部分,裝配成指尖陀螺成品,并把成品輸送到成品倉庫。物料的出入庫對通過RFID對物料的正確性校驗。

生產的自動執行,是由MES系統自動調度,MES依靠設置產品的“工藝線路”參數,指尖陀螺產品裝配的工藝線路包括了以下工序:原材料庫出庫、自動裝配、機器人搬運、成品庫入庫。AGV輸送是由MES系統自動調度。

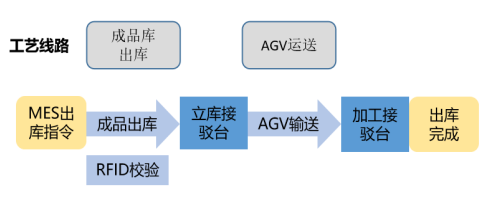

(5)產品出庫

產品出庫的功能是:從立庫的成品倉,輸出一個產品,通過AGV輸送到接駁臺。模擬了產品出貨的流程。出貨的自動執行,是由MES系統自動調度。

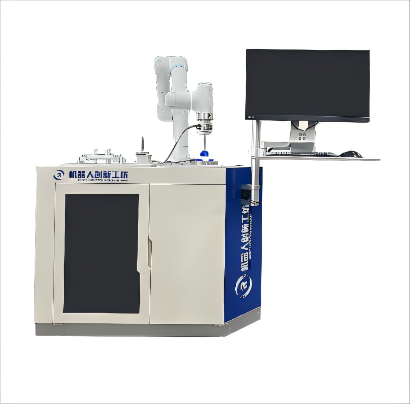

(1)工作平臺單元

工作平臺單元由2套支撐平臺拼接而成,支撐平臺采用歐標型材,四周采用鈑金,表面噴塑處理,臺面采用3060歐標型材,方便臺面模塊自由固定。支撐平臺有4個高度可調地腳,調節范圍0-15mm,和4個自由移動的萬向腳輪。支撐平臺的外形尺寸為1800mm×1500mm×850mm。

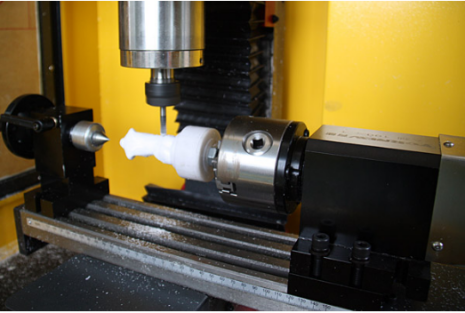

(2)數控加工單元

采用適合五金加工廠的小零件加工,企業或高校的科研開發,創客創新實驗室,首板制作,高校或職業院校數控理實一體化技術培訓教學等小型數控銑床,并配套氣動系統及卡盤、采用智能數控控制系統,執行國際通用標準G代碼編程,支持M代碼及S代碼。全封閉加透明有機玻璃結構,機床采用整體鑄鐵床身,通過合理布置床身內部加強筋的位置大大提高床身的剛性,增加機床的穩定性和抗震性,從而提高機床的精度;導軌采用臺灣規格直線滾珠導軌,進給精度高、摩擦阻力小、剛性好,抵抗振動、變形能力高,可使用戶獲得較高的加工精度及提高機床的快移速度,獲得更高的生產效率。主要加工材料:鐵、銅、鋁合金、PVC塑料、有機玻璃等。

桌面型加工中心產品圖

桌面加工中心加工參考圖

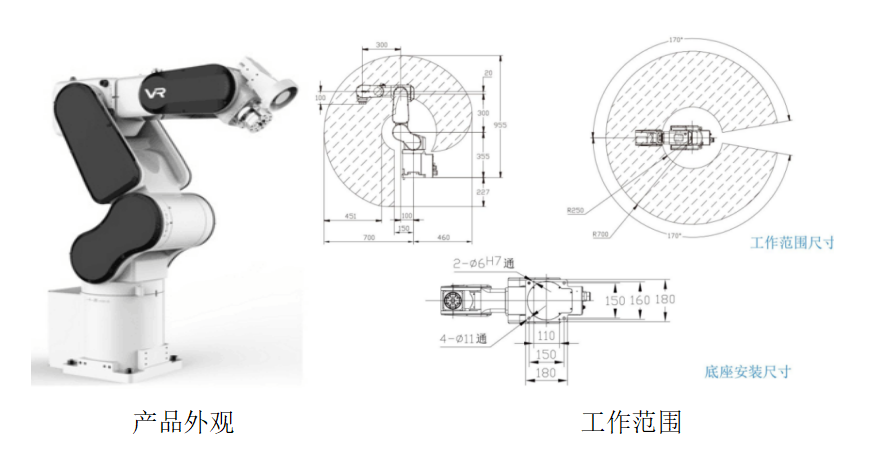

(3)工業機器人上下料單元

工業機器人上下料單元由工業機器人、機器人工具、機器人第7軸組成。工業機器人采用先進的六關節型工業機器人,額定負荷大于3KG,臂展大于700mm。機器人裝第在移動地軌上,組成7軸機器人,擴大機器人工作方位機器人控制系統與數控加工單元通信,自動控制數控系統,完成工業機器人上下料加工操作。

(4)機器人夾具系統

機器人夾具系統包括手指夾具和三爪夾具,手指夾具對陀螺主體的成品和毛坯料進行夾取,三爪夾具對軸承、軸承蓋板、公蓋面和母蓋面行夾取。夾具系統可以在機器人上可以自由切換。

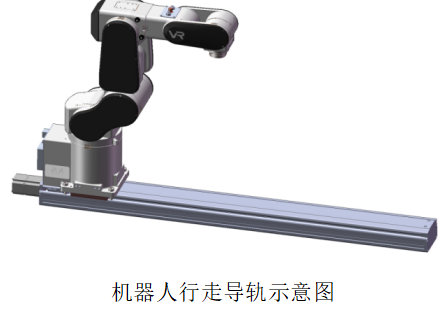

(5)機器人行走導軌

機器人行走導軌用于帶動六自由度機器人來回于車床和銑床之間,由伺服驅動電機、高精密減速機、絲桿線軌傳動組成。采用鋁合金結構設計制作,定位精度為±0.01MM,它與六自由度機器人組合成一個靈活柔性上下料智能作業裝置。

(6)視覺檢測單元

視覺檢測單元由視覺系統與MES系統的品質分析組成。視覺系統由相機模組與視覺主機一體機組成。相機模組包括工業相機、鏡頭、光源、支架組成。相機模組的安裝位置可調整,螺絲固定在臺面上,光源亮度可手動調整。視覺主機一體機由主機,顯示器、鍵盤、鼠標、安裝支架組成,安裝支架可調整顯示器高度與角度。視覺系統負責對工件識別與檢測。視覺主機通過網絡與MES系統通訊,MES系統實時讀取品質檢測數據。MES系統的品質分析模塊,對加工的工件按批次質量分析,生成批次CPK統計結果和批次不良品分析報告等。視覺系統具有二次開發功能,可用于機器視覺課程設計或教師科研項目。

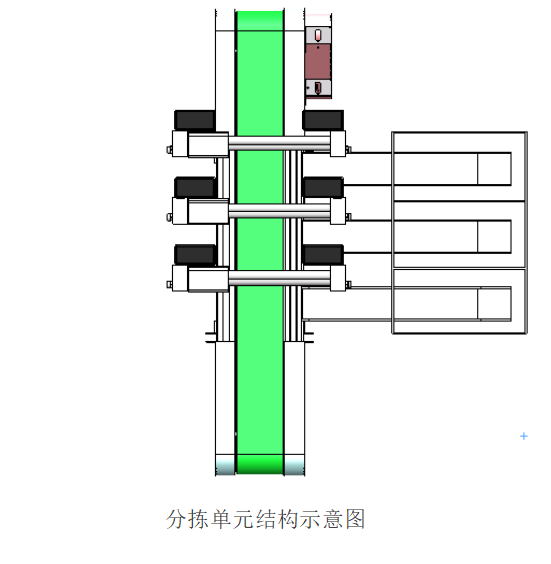

(7)分撿單元

分揀單元用于對檢測完成零件或產品分揀,由傳輸帶、分揀機構、分揀工位、控制模塊等組成。傳輸帶將放置在起始位的零件傳輸到分揀機構前,分揀機構根據程序要求在不同位置攔截傳輸帶上的零件,并將其推入指定的分揀料盒。分揀機構的程序動作控制和傳感器信號均通過工業以太網傳輸到總控單元。

(8)激光打標機

激光打標機用于對加工完成零件進行激光打印,由機器人或人工將工件放入到打標平臺。打印格式可以是圖片、LOGO、文本、零件編碼,打印內容可以本機設置或由MES系統下發。激光打標機技術的主要參數:

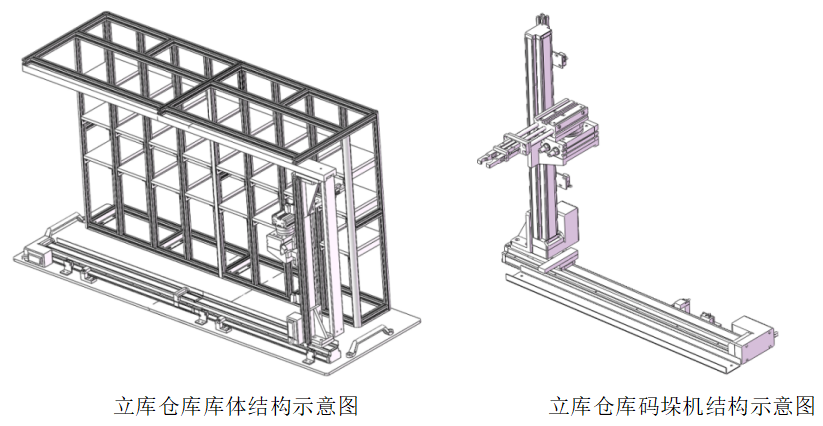

(9)立體倉庫單元

立體倉庫由貨架、碼垛機、立庫控制器、倉庫管理模塊(WMS)、工裝與工件組成。立體倉庫由WMS模塊(WMS是MES系統的倉貯管理模塊)的管理下,完成各種物料的入庫、出庫操作。貨架采用鋁型材,采用多層機構設計。碼垛機驅動采用步進電機驅動,Z軸的驅動電機帶有剎車裝置,保證機器斷電后立即停車,X軸和Z軸運動都帶有防撞裝置,Y方向采用氣動控制。碼垛機主控器采用PLC,通過人機界面控制,對立庫本地調試與遠程自動管理。

(10)RFID單元

RFID系統由RFID讀寫器與RFID標簽等組成,用于對工件材料的信息記錄,加工路徑記錄、產品追溯化管理,標簽安裝在工件放置的工裝板上,記錄該工裝板上放置零件信息,RFID 讀寫器安裝立庫倉庫的碼垛機,對出庫物料與入庫物料檢查。RFID讀寫器與PLC進行總線通訊,并將信息通過網絡傳輸給MES服務器,實時跟蹤物料位置信息和倉儲位置信息,做到物料、成品、半成品的可追溯性管理。

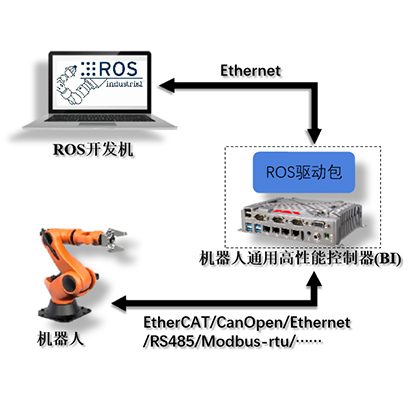

(11)AGV機器人單元

AGV機器人是在自主移動機器人上搭載4軸機械臂,移動機器人的移動底盤上配備高速激光雷達,采用先進的SLAM技術實現對環境感知,移動機器人可以自主實現障礙物避讓,自主規劃路徑,無需人工干涉。機械臂未端帶有抓取工具,用于工件抓取。平臺支持二次開發,支持移動機器人ROS開發。

(12)接駁臺單元

接駁臺包括立庫取放托盤的接駁臺和復合機器人取放的接駁臺,分別安裝在不同的工作站,用于復合機器人對工件原料和產品運輸對接。

接駁臺外形尺寸200mmX150mmX180mm;

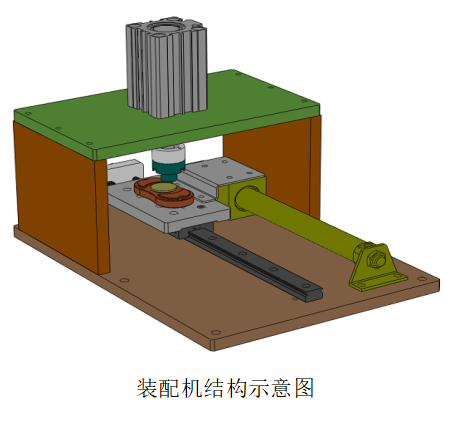

(13)自動裝配單元

自動裝配單元是在機器人與工裝夾具的配置下,完成零件的自動裝配。裝配的零件包括:指尖陀螺本體、軸承、子母扣。定制開發的工裝夾具采用氣動裝配機。由機器人負責工件上下料,與氣動裝配機配合完成各零件進行壓裝、實現指尖陀螺的自動裝配。

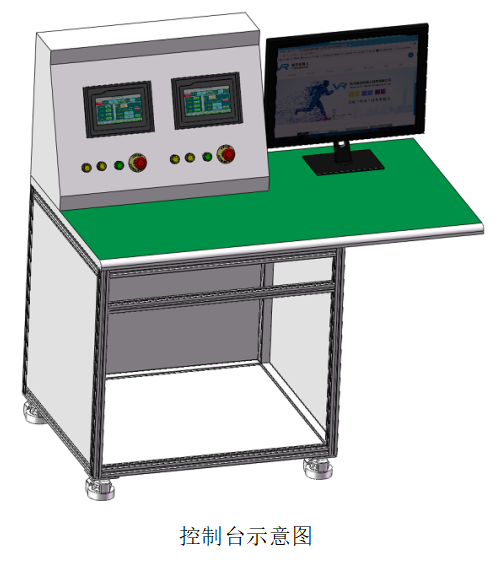

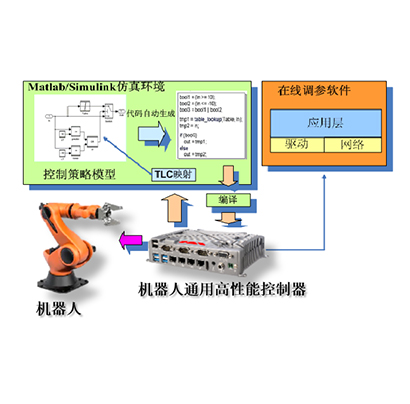

(14)主控單元

主控單元配備可編程控制器PLC,負責整套系統的電源供電、總輸入電壓監測、各站點供電監控、能耗監控、運行狀態監控、緊急停止、故障報警等功能。提供一組硬件按鍵直接控制,以及組態界面觸摸操作控制。主控系統具有手動/自動權限切換開關。總控制臺由管理員負責操作管理,具有手動/自動權限切換,及數字孿生數據接口。主控單元包含:控制臺、主控PLC模塊、人機界面模塊、數字孿生接口模塊、MES服務器、MES大屏看板

(15)智能制造管理軟件系統

MES作為智能制造生產系統組成的核心組成部分,與應用層系統數據無縫對接,同時與生產線系統、物流系統、工控系統等實時數據交互。能充分體現工業4.0 CPS系統核心價值,是展示智能制造網絡化、信息化和智能化的核心軟件。

MES系統可以為企業提供包括制造數據管理、計劃排產管理、生產調度管理、庫存管理、質量管理、人力資源管理、工作中心/設備管理、設備管理、數據采集管理(MDC)、程序管理(DNC)、看板管理、生產過程控制管理模塊,為企業打造一個扎實、可靠、全面、可行的制造協同管理平臺。

MES系統采用B/S架構,易于擴展和升級維護。并提供APP軟件,方便隨時隨地了解生產狀態。MES系統在工業應用的基礎上,擴展了對虛擬智能工廠的支持,方便MES教學與演示。MES系統的主要模塊簡介:

1.基礎信息管理

基礎信息管理是MES系統的基礎設置模塊,包括系統基礎數據、產線結構管理,部門人員管理,設備信息管理等,是可以保證系統業務流程順利運轉的一個基礎信息。

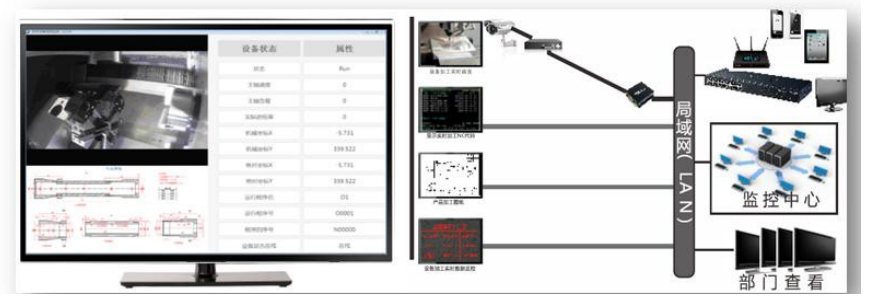

2.機床MDC管理

MDC模塊主要是對數控機床和其他智能設備的數據進行采集。MDC數據采集能夠給設備及設備管理提供更強大的機床數據采集與分析功能,借助這些實時的機床數據,可以很輕松地獲得機床利用率及相關生產效率,并有針對性地采取行之有效的改進措施。如機床的實時狀態、運行時間、實訓過程的實時狀況、加工工件數量、機床利用率、生產報表、綜合效率追溯、設備管理、數控程序管理等,并可依據各種詳細的分析報告做出教學或實訓決策。

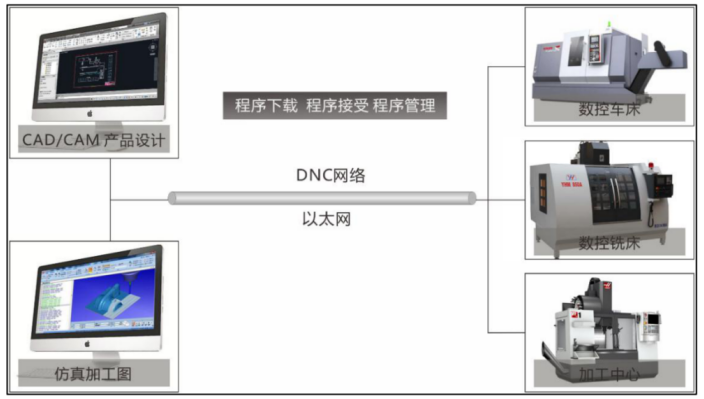

3.機床DNC管理

DNC模塊是MES系統的一個模塊,是負責與機床通訊相關的所有活動的中央數據應用程序,是我公司自主獨立開發的專業數控軟件,它主要和機床的串口/網口進行通訊,處理機床發送的命令,自動查找匹配的數控程序發送給機床,服務器端實現無人值守,加強了數字化設計區和數控機床的連接,學員只要將編制好的數控程序放在指定的目錄即可,只要在機床面板上直接調用相關的數控程序即可。

DNC模塊即可以做到對各種數控系統進行程序在線傳輸,同時也可以對數控機床進行實時數據監控,讀取 CNC 數控系統參數如:加工狀態、報警、程序號、運行時間……機床信息,軟件通過 MES 接口程序與數據服務器連接,可以在現場電子看板或其它終端上顯示。

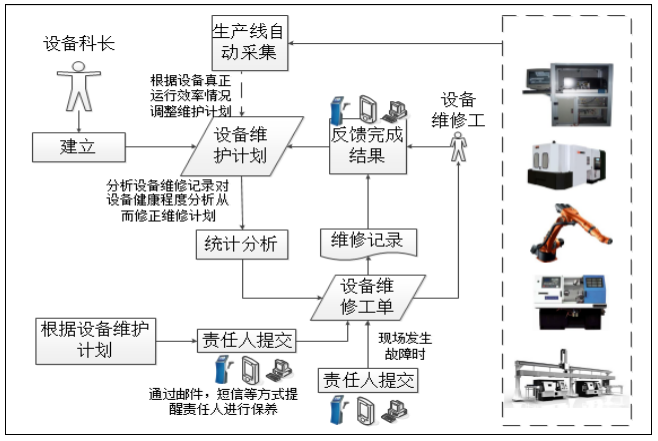

4.維護管理

設備保養內容包含:設備潤滑、檢修、定檢、巡檢。維修和保養一方面通過人工制定計劃、發起報修單方式進行,另一方面根據系統采集的設備運行效率數據由系統推送保養和維護提醒。

設備保養由設備保養部門編制保養計劃,到期時系統后臺推送服務會提前產生保養消息提醒數據,推送給設備保養人員,保養人員根據規定的保養例行項目、規范完成保養工作。設備故障維修管理,首先由發現故障的班組人員進行設備報修,設備維修部門在接收報修單后,安排維修人員完成報修工作。設備維修管理流程業務如下圖

5.生產工藝管理

生產工藝管理是對工件加工的生產工藝管理,生產調度模塊根據工件的生產工藝信息,協調工件完成自動生產生產。生產工藝管理包括工藝工序管理與工藝路線管理。工藝工序管理明確了一道工序生產所需要的加工對象(原材料)、加工方式(機床程序)、加工設置(什么機床),以及生產結果(加工輸出品)。工藝路線是對完整生產一個產品的所有工藝工序集合,并按工藝工序順序執行生產。

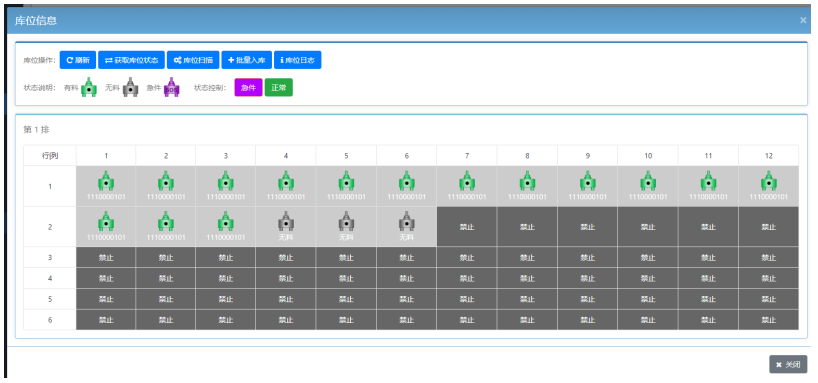

6.倉庫管理系統(WMS)

配合生產計劃與調度系統,WMS提供線邊倉管理,支持生產前的物料準備,生產后的物料入庫。支持貨位管理:通過電子標簽技術,實現貨位管理。支持產品入庫,出庫,盤庫、移庫等操作。支持庫存預警:倉庫環節可以根據實際情況為倉庫總量、每個品種設置上下警戒線,當庫存數量接近或超出警戒線時,進行報警提示,及時地進行生產的調整,優化企業的生產和庫存。物料齊套性是在生產準備過程中,對物料的齊套性進行檢查。

7.生產定單管理

對來自于上層的ERP訂單,MES系統直接錄入的訂單進行管理。對生產訂單進行自動排產,提高生產線的生產效率。定單控制包括開始執行,停止執行,暫停執行、刪除訂單。訂單執行時,系統實時顯示執行進展。

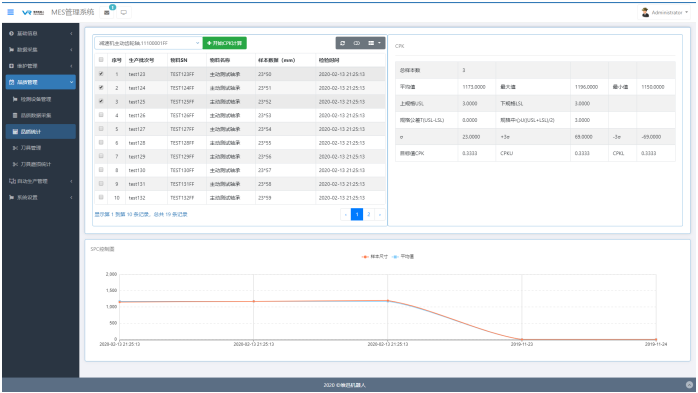

8.品質管理

通過手動錄入或自動采集生產加工數據,通過品質檢測數據,計算產品cpk和spc分析。

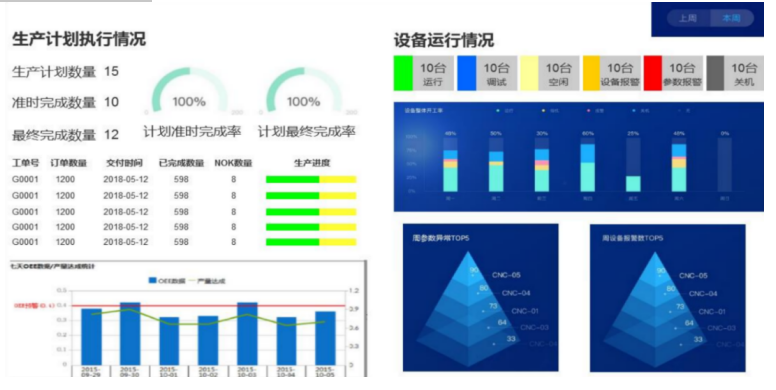

9.看板管理

MES系統的看板管理顯示整體OEE、設備實時狀態、生產進度實時跟蹤、TOP5故障情況等信息,電子看板通過大屏顯示。

10.APP管理

通過APP也可以實時查看生產進展,設備運行狀態,查看設備報警信息等。安裝MES.APK 后點擊MES圖標啟動APP,功能與PC版本相同。

實驗內容

PRODUCT FEATURES

第一章: 智能制造生產線電氣集成開發

項目一: 智能生產線總體需求

項目二: 生產線布局操作

項目三: 生產線電氣系統集成設計

項目四: 數字孿生設置

第二章: 智能制造生產線編程與調試

項目一: 數控加工單元編程與調試

項目二: 伺服驅動單元編程與調試

項目三: 機器人單元編程與調試

項目四: 機器人上下料編程

項目五: 立庫倉庫單元編程與調試

項目六: RFID單元編程與調試

項目七: AGV單元編程與調試

項目八: 視覺檢測單元編程與調試

項目九: 基于工業網絡的數據傳輸通信

項目十: SCADA系統設計及應用

項目十一: 自動生產調試

項目十二: MES集成與智能生產

掃描二維碼關注我們

掃描二維碼關注我們